La piedra en el zapato de la Teoría de Restricciones (TOC)

Este artículo comienza con una idea general que fue apareciendo después de varias conversaciones y revisando algunas publicaciones recientes que hemos ido compartiendo entre varios en LinkedIn, y que tienen relación a la pregunta que siempre se formula: ¿Cómo es posible que Teoría de Restricciones, siendo una metodología, una filosofía de gestión, herramientas tan potentes y poderosas para generar resultados significativos en tan corto tiempo no esté más difundida? Otra que a veces surge es ¿Y por qué debería yo aprender Teoría de Restricciones? O ¿Cómo es TOC distinta a las demás metodologías de mejora continua?

Esas preguntas siempre, si se quiere, nos han complicado la existencia, por lo menos me deja siempre incómodo no tener una respuesta como cuando hablamos de cómo mejorar una planta o una cadena de suministro, ya que seguimos en el mundo de las hipótesis, para los que creemos en la metodología y hemos estado siempre implementando y trabajando de cerca con Goldratt o en Goldratt.

Cuando uno mira todas las metodologías de mejoramiento continuo, de las que disponemos hoy en día y todos los procesos y herramientas de mejora en general de las más conocidas Lean, Seis Sigma, o aplicando TPS, Kaizen, etcétera, las que ustedes quieran, Eli siempre decía que había una diferencia fundamental entre todas estas y Teoría de Restricciones – TOC, y eso hacía más complicado, más difícil que las personas decidieran adoptar o implementar nuestra metodología o como mínimo nos impone un obstáculo mayor, que no siempre somos capaces de superar en la persuasión; y ahora, pues voy a tratar de explicarlo de alguna manera más resumida, o en mis palabras, cuál es mi hipótesis.

Cuando estamos hablando de implementar Teoría de Restricciones, siempre partimos del principio de simplicidad inherente, o SIMPLICIDAD, y eso significa que hay una causa raíz profunda. ¿Qué tiene esto que ver? Pues tiene que ver con que en el sistema entonces existe una limitación activa para generar más Throughput ¿Qué significa esto? Que, en el fondo, existe no solamente un recurso restrictivo desde el punto de vista de capacidad con respecto a la demanda o si es la demanda el recurso que nos limita. La Restricción es el recurso que impone el límite de cuánto Throughput puede ser generado. A esto hay que agregarle que ese límite se vuelve efectivo o se alcanza, se manifiesta en la realidad, dependiendo del grado de sincronización que existe dentro de la organización o dentro de la compañía, el sistema. ¿Qué significa esto? Mientras mejores la sincronización, es decir, las interacciones que existen dentro de la compañía entre todos los departamentos, todos los flujos, la toma de decisiones, información que se comparte, es la forma más efectiva posible, es decir, que no se desperdicia capacidad; y que el material, digamos la conversión del insumo, la materia prima, para generar el producto que se le promete al mercado, ya sea que se lo estoy entregando con un compromiso de fecha, si son empresas que producen para pedido o MTO (que es así con las siglas en inglés), o si es una compañía que produce para o entrega por disponibilidad, es decir, entrega inmediata o muy rápido; y el producto se espera que esté disponible, lo que denominamos normalmente se conoce como Make to Stock o producir para inventario que nosotros denominamos Make to Availability – MTA. La disponibilidad proviene de conectarse y tener la señal del mercado de qué es lo que realmente se necesita, cuándo se necesita y cuánto se necesita bajo estas características. Cuando hablamos de este tipo de operación significa que, en el fondo, en el fondo, en la causa raíz profunda, existe un modo de operación con unas premisas que guían las decisiones, las políticas de cómo debe operar la compañía. Ya no estoy hablando a nivel estratégico, sino que estoy hablando a nivel operativo. Ese modo de operación está basado en los paradigmas profundos que guían todas las decisiones, y Eli Goldratt ya definió cuál era el paradigma profundo, que es genérico, que todas las empresas lo tienen y que afectan su modelo operativo o la forma en que hacen lo que se supone que hacen, y es el paradigma de que “la suma de los óptimos locales es igual al óptimo global”.

Dicho de otra manera, es la creencia de que si mejoramos cada una de las partes y que la suma de todas las mejoras en cada una de esas partes, da como resultado la mejora del sistema como un todo. Es decir, que es el paradigma del costo, que si yo reduzco o controlo el costo en todas partes y soy súper «eficiente», entendido como el menor costo con la máxima productividad convencional (más piezas por hora hombre o por operación), entonces voy a lograr la mayor utilidad de la compañía. Y sabemos, desde Teoría de Restricciones, que eso está errado. En las discusiones con Eli y en su publicación del primer paper al que hacía referencia, donde decía que la contabilidad de costos es el enemigo #1 de la productividad – Este no lo voy a explicar más allá de decirles que ese artículo está publicado en nuestro en nuestro blog y está referenciado con comentarios ya por muchos años -. La idea fundamental es esa, es desafiar ese paradigma donde la lógica que sigue es lo que llamamos la lógica aditiva de que la suma de las mejoras individuales, locales, se traducen en una mejora global.

A través de la introducción del concepto de restricción y a través de las interacciones, partiendo de entender que las organizaciones son sistemas, sabemos que, en realidad, el comportamiento del flujo, del impacto en la productividad, sumando al Ebitda, del resultado en el P&G a nivel de la compañía depende de la restricción. Esa restricción es la que no se toma en cuenta cuando se toman las decisiones basadas en la contabilidad de costos. Esa restricción es la que determina el máximo resultado posible y la sincronización de los recursos es la que define si se está aprovechando la restricción al máximo o no, de forma tal que se maximice el Throughput y eso quiere decir que en la relación entre la restricción y el resto de los recursos (el paso de subordinación de los 5 pasos de TOC), existe una asimetría significativa en lo que se denomina el impacto en la generación del Throughput.

Lo anterior Eli lo definió y lo calificó con otro de sus frases importantes: «Si usted pierde un minuto en la restricción es una pérdida para el sistema como un todo, para el sistema completo, mientras que si usted pierde un minuto en una no restricción, esa pérdida es un espejismo». ¿Eso quiere decir qué realmente? La rentabilidad de la compañía, la velocidad a la que es capaz de producir el dinero depende casi exclusivamente en un porcentaje altísimo en cómo se está comportando la restricción y lo que los demás recursos hacen para sacarle provecho a esa restricción, y ese es un paradigma visto ahora en todo este contexto desde el punto de vista de costos, desde el punto de vista de la eficiencia local, que afecta en las decisiones, el mecanismo y los modelos de gestión operativo en todas las empresas. Entonces, recientemente colocando esto como parte del análisis, conversaba de que una de las razones, sino la más importante, porque para mí explica, el por qué Teoría de Restricciones no está tan difundido o por qué en el mainstream uno ve otras metodologías como Lean, como 6 Sigma o como TPS, donde se habla más al respecto. Sí se habla de Teoría de Restricciones, pero la velocidad a la que se expande o se implementa es mucho menor. Hoy en día, todo el mundo está tratando de hacer algo, por ejemplo, con Lean. Y la razón fundamental, y lo decía el doctor Goldratt, es que cuando uno implementa Lean, la manera como se entiende y como se ejecuta hoy en día, no hay que cambiar ningún paradigma profundo, no hay que ir a discutir con nadie si el costo unitario es o no es. Es simplemente ir y hacer. Los cambios están precisamente hiperalineados con el entendimiento de cómo funcionan las decisiones. Y se relacionan bien con los cálculos financieros y el registro del reporte de la productividad de la compañía y cómo se reporta eso en los sistemas. Es decir que, si yo hablo de Lean o TPS o cualquier otra como una herramienta, una metodología de mejorar la operación es para reducir desperdicio, esto es equivalente a reducir costos y como se reduce costo, entonces se supone que eso produce una mejora directa en la línea de fondo o en el Ebitda de la compañía. Pero la gran experiencia de la mayoría de los gerentes y aquellos que están sobre todo en la operación o los que están encargados de lo que se denomina la gestión de mejora continua o proceso de mejoramiento continuo o en el en el control y gestión de la de la compañía, saben que muchas veces, por no decir casi siempre, los proyectos de mejora, que son reducción de costos, rara vez se pueden dar cuenta o se pueden contabilizar como es que tienen un impacto directo en el P&G de la compañía. Es decir, que usted puede numéricamente demostrar que redujo el costo unitario, redujo el costo de un departamento, de un proceso o de una operación, pero ese costo como está hecho y calculado con la lógica de contabilidad de costos, rara vez se traduce en que produce un aumento de ventas, o en una reducción real en el gasto operativo; porque las personas siguen siendo las mismas, simplemente redujo tal vez el tiempo de movimientos o redujo en algún número de los setups. Sí. ¿Entonces desde este punto de vista, cuando uno empieza a mirar y se pregunta, bueno, y ahora qué hacemos al respecto? ¿Por qué teoría de restricciones propone un modo diferente? El doctor Goldratt lo explicó en los cuatro principios de flujo que presentó por primera vez de esa forma, como cuatro principios en el artículo sobre hombros de gigantes. Lo escribió y publicó en el 2008 y después hicimos algunos ajustes y está disponible con una versión del 2010. Ese artículo o estos cuatro principios de flujo (los de Ford, Ohno y Goldratt), son los cuatro principios que describen las soluciones logísticas operativas y las adaptaciones que uno puede hacer, pero los principios de cómo el doctor Goldratt digamos piensa, o cuando teníamos que intervenir algún flujo productivo, o en cadena de suministro o en un proyecto, piensa, para entender cuáles son los mecanismos y qué tienes que hacer entonces, lo primero es estar de acuerdo que el mejoramiento de las operaciones, del flujo en general es la función primaria y la responsabilidad primaria de las operaciones, o su equivalente el Leadtime, sí, el tiempo en el que se responde a la demanda; a la demanda de mercado, es la promesa de respuesta o tiempo de entrega que se hace. Está claro y ya sería para otra discusión en otro paper, otro post, explicar por qué una reducción del Leadtime tiene un impacto significativo en el desempeño de la organización como un todo y mejora los costos (gastos operativos), mejora la probabilidad o el servicio y la probabilidad de nuevas ventas, Sí, el Leadtime o Tiempo de respuesta.

Si usted pierde un minuto en la restricción es una pérdida para el sistema como un todo, para el sistema completo, mientras que si usted pierde un minuto en una no restricción, esa pérdida es un espejismo Eli Goldratt

Retomando, el primer principio es ese: mejorar el flujo, o su equivalente: el Leadtime. El segundo principio dice: se debe implementar un mecanismo que evite la sobreproducción. Es decir, indicarles a las operaciones cuando no producir. Esto es una verbalización técnicamente correcta, que lo que quiere decir es: En la mayoría de los casos, la capacidad de la que se dispone debe ser utilizada para atender la demanda y producir, fabricar los productos, moverlos; pero debemos tener cuidado de no liberar o tener más carga de trabajo de la que el sistema puede manejar, ¿y quién determina esto? Pues es la restricción, la capacidad de la restricción o del recurso restrictivo es la que determina el máximo nivel de inventario en proceso que debe existir en el piso. Cuando superamos ese nivel de máximo inventario en proceso, que tiene que ver con la teoría de colas y lo que denominamos el control de WIP, es decir, el “work in process”, es el determinante de sacarle el máximo provecho a la capacidad del recurso restrictivo sin atorar el flujo, es decir, que el WIP debe tener un límite práctico dentro del flujo operativo de la compañía. Ese es el mecanismo para evitar la sobreproducción. Pasado ese límite tenemos todos los efectos negativos de aumentar el capital de trabajo, aumentar el leadtime, empeorar el servicio, empeorar la calidad, etcétera, etcétera, que son las consecuencias de tener exceso de inventario en proceso, en el en el sistema productivo, en los flujos productivos.

El tercer principio es precisamente donde el doctor Goldratt colocó la necesidad de examinar toda nuestra alineación del conocimiento, de los paradigmas, de las políticas, de los comportamientos y las reglas que le ponemos al sistema, eyes fundamental, y esta es la diferencia que yo creo que explica por qué Teoría de Restricciones no está más ampliamente difundido; porque aquí es donde se encuentran y salen chispas, es donde se produce el choque entre los paradigmas operantes y los nuevos paradigmas que se requieren para producir los resultados que Teoría de Restricciones les permite a las empresas generar. Y este tercer principio es, como Eli Goldratt escribió y puso: ABOLIR las eficiencias locales. Y lo comenté ya en otros posts recientes en LinkedIn, no se trata de suavizar, moderar, limitar las políticas y los indicadores que se tienen basados en los óptimos locales. El Dr Goldratt utilizó una palabra fuerte, puso abolir, que significa eliminar, sacar del medio, destruir, quitar. (Diccionario – Suspender o dejar sin vigor una ley o una costumbre mediante una disposición legal). Que dejen de existir y es la nueva ley. ¿Eso qué significa? Que mientras estos KPIs, indicadores, medidores de desempeño, incentivos, que están arraigados en nuestras creencias profundas de cómo debe operar el sistema, las reglas que estamos poniendo para que la gente sea efectiva, eficaz, eficiente en su trabajo, para que las operaciones y todas las sincronizaciones se den, mientras estén basadas en tratar de sacarle el máximo provecho a cada recurso, es decir, con esa lógica de contabilidad de costos, el malentendido concepto de la eficiencia convencional; todos los otros intentos de acelerar el flujo y de mejorar el flujo van a fracasar.

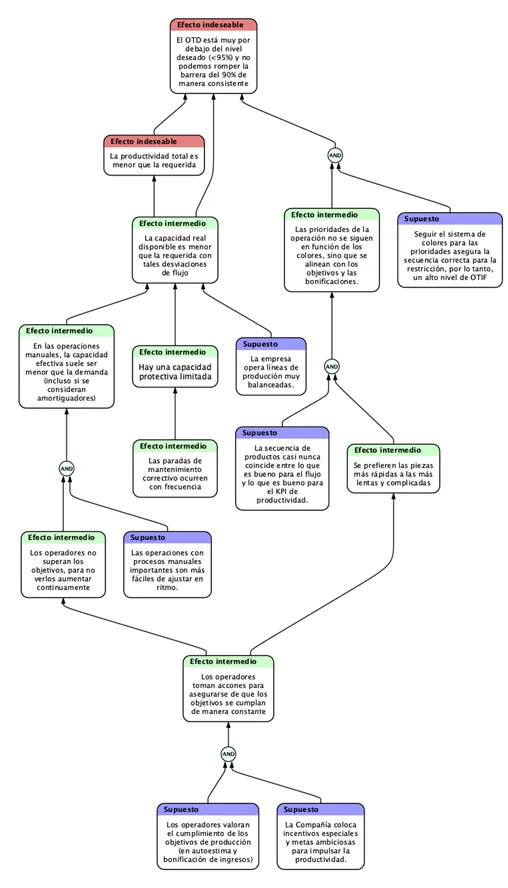

Veamos un par de ejemplos: el primero en un diagrama de una presentación de unos años atrás abordando el tema de los indicadores, donde precisamente explico la lógica de por qué cambiar algunos indicadores e incentivos para lograr una mejora sustancial en las entregas a tiempo. Un caso fundamental y está documentado con AGP que hoy en día el nombre de la compañía es Advanced Glass Products, suplidores de vidrios de altísima calidad y tecnología para Tesla, por ejemplo, para vehículos eléctricos, es una compañía de origen peruano que se ha ido expandiendo en el mundo y que tiene una rama también de vidrios blindados para vehículos particulares y militares, que fue como iniciaron. En esta empresa habíamos implementado ya en algunas de las plantas, el sistema de gestión de flujo de teoría de restricciones DBR – Drum Buffer Rope o TAC – Tambor, Amortiguador, Cuerda; y, sin embargo, no podíamos superar el nivel de desempeño a tiempo que esperábamos encontrar en unos pocos meses, estábamos atascados por debajo de 90%, sabiendo que se podía hacer más. Cuando fuimos investigando nos dimos cuenta y junto con la compañía y su directiva de que efectivamente en el piso producción todavía había un indicador, un incentivo al pago mensual de los trabajadores, de los operadores, que era el número de piezas por hora o por turno producido. Este indicador claramente tenía un efecto negativo sobre el seguir la secuencia y el trabajar sobre las piezas en el orden que se debía de acuerdo con los sistemas de prioridad que establece el sistema TOC del DBR. Por lo tanto, en varias discusiones y negociaciones llegamos a la conclusión y se obtuvo el acuerdo de la gerencia y la presidencia de la compañía, que efectivamente este incentivo se iba a eliminar y se iba a cambiar por otro que alineara la producción y lo que las personas deben hacer en el piso de producción para cumplir con el sistema de prioridades y la secuencia debida.

Cuando se hizo, en cuestión de unas pocas semanas, 2 o 3 semanas, ya estábamos cerca de los del 90% de entrega y más aún, unas semanas después empezamos a tocar los niveles de 95% – 96%. Y se mantuvo consistente. De hecho, hace poco, en una presentación que se hizo en el DIGE – en el diplomado internacional de gerencia de empresas que estamos realizando con el ESAI Business School y la Universidad Espíritu Santo en Ecuador de manera virtual, tuvimos a Álvaro Lozano, un invitado de honor. Él es el director de mejoramiento continuo de la compañía de AGP, y que hoy en día está a cargo del sistema de Planeación y Producción de las plantas BRG, los productos de vidrio blindado. Nos decía que efectivamente, hoy después de, estamos hablando 5-6 años desde que se hizo la implementación, más o menos, las plantas siguen siendo extremadamente confiables, con nivel de confiabilidad entre el 90 y 95%; y que ellos saben hoy en día que es ese cumplimiento lo que les permite tener una ventaja competitiva y hacer que la compañía sigua siendo líder en este mercado.

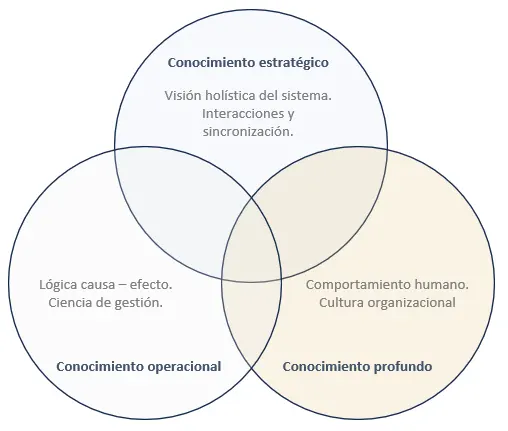

Entonces en este cambio que les estoy relatando y lo que está descrito en el árbol lógico que acompaña el artículo, es precisamente esa lógica de que cuando uno remueve, saca el óptimo local y alinea otra vez los indicadores de desempeño y los medidores, los incentivos con el óptimo global de que lo más importante es sostener un flujo continuo, en la secuencia correcta en el leadtime más corto para atender a los clientes del mercado; Ahí es cuando todo eso se realiza y con los indicadores alineados es que se logra el desempeño deseado y que le permite a la compañía entonces empezar a generar más throughput. El leadtime obtenido es confiable, es decir, que se sabe qué puede prometer, las fechas y las cumplen. Este, como uno de los ejemplos fundamentales y fue fantástico, oir a Álvaro reafirmar y volver a pasar por esa experiencia después de ya más de 6 años. Todo lo que costó fue aprendizaje, que el tiempo que tuvimos que invertir, pues fue para comunicar y persuadir. Bueno, ese ejemplo para mi es lo que demuestra precisamente lo que se requiere y lo que se debe hacer. Para asegurar que el resultado es máximo entonces, la diferencia fundamental y sacarle provecho a Teoría de Restricciones al máximo, sí, no solamente se trata con enamorarse de la técnica de colocar los colores, de restringir la entrada de WIP y todo esto que produce beneficios indiscutibles. Cuando la solución es la correcta y se cumplen los principios y más que los principios, los nuevos paradigmas, los supuestos de base que justifican esta como la mejor solución. Sin embargo, si uno no da cuenta y no hace el trabajo de identificar y cambiar y retirar esos óptimos locales que están hoy en día en todas las operaciones, en todas las compañías, eso permea cualquier tipo de compañía, cualquier tipo de sector, cualquier nivel jerárquico. Sí, eso es lo que diferencia una compañía que utiliza y es una compañía TOC de las otras compañías que se administran con las reglas de gestión estándar, sí. Y no importa si usted tiene 6 Sigma, si usted tiene el Lean, si usted tiene TPS, mientras usted no esté desafiando la lógica de los óptimos locales y los paradigmas, el costo unitario o de las varianzas sobre el costo estándar o la asignación de costo, cualquiera de sus variantes. Inclusive ABC – activity based costing, la que usted quiera, todas tienen de fondo la lógica de la asignación de costos, va automáticamente a establecer reglas y políticas que van a limitar la sincronización y por lo tanto, la utilización al máximo de la el recurso restrictivo de la compañía. Entonces, volviendo y cerrando sobre la lógica de lo que quería compartir, no solo es el hecho de que esta es una de las razones principales que hace que el avance de teoría de restricciones sea más lento que el resto. Lo que sí me queda claro es que las compañías que también lo han logrado hacer y que han alineado a sus indicadores y entienden el modelo, y me refiero a otra compañía, por ejemplo, que no solamente implementa o implementó las soluciones del punto de vista logístico, sino que estaban alineados con sus políticas comerciales, con su estrategia, y con la visión que tienen de la compañía, y el Throughput es el concepto que permea todas las decisiones y les permite alinear los incentivos. La forma como se invierte en la forma como se paga a los empleados. Estoy hablando de Grupo Berlín en Ecuador, que ha demostrado después, también de ya más de 10 años, casi 13 en este ir y venir sosteniendo su desempeño. Es un desempeño que es envidiable y con una gran solidez. Digno de mencionar. Cuando entonces, tomando en cuenta este raciocinio, sabiendo y viendo los ejemplos que tenemos de cuál es el impacto que genera la solución de Teoría de Restricciones desde el punto de vista de flujo operativo, sabiendo las limitaciones o el impacto que tiene, no realinear los indicadores y las premisas, las reglas que le ponemos al sistema, lo que hacemos es validar lo que ya otro grande de la industria dijo hace muchísimos años atrás; el Dr. Deming decía que la mayoría de los problemas que se presentan en las compañías y en el desempeño tienen que ver con las reglas que le colocamos al sistema. Muy poco, hablaba de un 4% o 5% se podía achacar a las personas, pero el 95% proviene de las reglas que les colocamos. Deming advirtió una y otra vez, dejen de culpar a las personas, miren las reglas que están colocando. Y eso es precisamente lo que quería compartir con esta lógica del caso de AGP que volvimos a revisar recientemente y con el árbol lógico que está ahí para que ustedes lo puedan revisar y teniendo como contrapartida un caso de éxito donde basta que una empresa sea capaz de hacerlo y en este caso estoy mencionando al Grupo Berlín en Ecuador. ¿Eh? ¿Qué es posible hacerlo? Y hay otras tantas más, también la mayoría son empresas que han trabajado con nosotros lo que denominamos el proyecto de visión viable; que han demostrado que cuando uno no solamente establece la estrategia, es decir, colocar teoría de restricciones como la pieza fundamental, y entendiendo que la organización es un sistema, colocando todo lo que tiene que ver con las reglas y de las interacciones, la causa efecto como el elemento fundamental de definir estas interacciones y cómo vamos a desarrollar el modelo operativo y finalmente entender que la psicología de las personas, entender las reglas que colocamos y las políticas tienen que ser manejadas y tomadas en cuenta para tener un sistema robusto y sostenible. Eso es lo que acelerará la implementación de teoría de restricciones, entendiendo y poniendo en práctica estos que son los 3 elementos fundamentales.

La mayoría de los problemas que se presentan en las compañías y en el desempeño tienen que ver con las reglas que le colocamos al sistema Deming

Por lo tanto, teniendo en cuenta estas consideraciones, una condición necesaria absoluta de los procesos de implementación de TOC en una organización por más limitada o amplia que sea, es la necesidad de tener un proceso de Gestión del Cambio profundo y sólido. Estas consideraciones están apalancadas en las herramientas y procesos de pensamiento desarrolladas por Goldratt para precisamente dar cuenta de esta y superar los obstáculos propios de más de un cambio de paradigma simultáneo y profundo de las organizaciones y produciendo como resultado un consenso amplio de todas las personas sobre la conveniencia de esta transformación cultural. Este es otro tema amplio y que amerita otro artículo.

Por Javier Arévalo – Founding & Global Partner Goldratt Group

Muy interesante análisis. Saludos.

Hola Javier, de acuerdo con tu artículo. Te comento que cuando empecé en septiembre a dar clases de introducción a la ingeniería industrial, llegó el momento de hablar de la empresa como un sistema y sin darme cuenta empecé a impartir el TOC. No sé aun por que no se puede transmitir esa forma de pensar con facilidad. Voy a meditar en esto. Tu artículo lo resume pero no soluciona el problema que sigue siendo algo que toma mucho tiempo en encarnarlo. Tal vez volver a la novelas al estilo del Dr Goldratt pueda ser una manera más rápida.

saludos

E